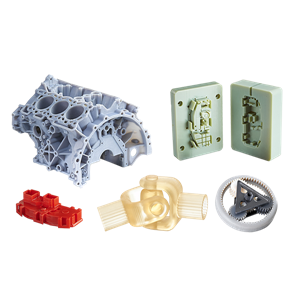

Analyysi yleisistä pintakäsittelyistä, metallin tarkkuustyöstön eduista ja haitoista

1. Galvanointi ja kemiallinen pinnoitus

Galvanointi tarkoittaa muun metallipinnoitteen kerrostamista alumiinin ja alumiiniseoksen pinnalle kemiallisin tai sähkökemiallisin menetelmin, mikä voi muuttaa alumiiniseoksen pinnan fysikaalisia tai kemiallisia ominaisuuksia;

Hopeapinnoitus ja kultapinnoitus voivat parantaa kosketusosan tai pinnan johtavuutta;

Kupari-, nikkeli- tai tinapinnoitus voi parantaa alumiiniseoksen hitsattavuutta;

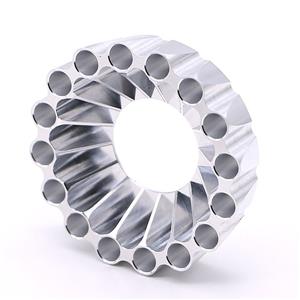

Kuuma-tinattu tai alumiini-tinaseos voi parantaa alumiiniseoksen voitelukykyä; tarkkuuslaitteisto

Sähköttömällä pinnoituksella tarkoitetaan kalvonmuodostusteknologiaa, jossa metallipinnoituskerros kerrostetaan metallipinnalle itsekatalysoidulla kemiallisella reaktiolla liuoksessa, jossa metallisuola ja pelkistysaine esiintyvät rinnakkain. Niistä Ni-P-seoksen kemiallinen pinnoitus on laajalti käytössä. Sähköpinnoitusprosessiin verrattuna metalliosien pintakäsittely on suhteellisen vähän saastuttavaa prosessia. Saatu Ni-P-seos on myös hyvä korvike kromipinnoitukselle. On kuitenkin olemassa monia prosessilaitteita kemialliseen pinnoitukseen, korkea materiaalinkulutus, pitkä käyttöaika, monimutkaiset menettelyt ja pinnoitettujen osien laatu ei ole hyvä.

2. Hapetuskäsittely

Hapetuskäsittely on pääasiassa anodista hapetusta, kemiallista hapetusta ja mikrokaarihapetusta. Tutkiessaan A356-alumiiniseoksen mekaanisia ominaisuuksia ja korroosionkestävyyttä Xu Lingyun et al. suoritti sille kolme erilaista pintakäsittelyä, mukaan lukien kemiallinen hapetus, anodisointi ja mikrokaarihapetus. SEM-tekniikan, kulutustestin ja korroosionkestävyystestin avulla analysoitiin ja verrattiin yksityiskohtaisesti alumiiniseoksen pinnan morfologiaa, oksidikerroksen paksuutta, kitkankestävyyttä ja korroosionkestävyyttä kolmen eri pintakäsittelyn jälkeen.

Laitteiston pintakäsittelytulokset osoittavat, että alumiiniseoksen pinta voi erilaisten pintakäsittelyjen jälkeen muodostaa eripaksuisia oksidikalvoja, pinnan kovuus ja kitkankestävyys lisääntyvät merkittävästi, ja seoksen korroosionkestävyys paranee myös eriasteisesti.

3. spray maali, leivonta maali, spray maali, spray posliini

Tämä on vaihe, jonka monet tarkkuuslaitteiston osien valmistajat suorittavat käsitellessään valmiita tuotteita, erityisesti joissakin suhteellisen suurissa tuotteissa. Spraymaalin läsnäolo ei ainoastaan tee tuotteesta vähemmän ruostealttiita, vaan jotkut erikoisruiskumaalit saavat aikaan myös muita vaikutuksia, mikä parantaa tuotteen suorituskykyä entisestään.

4. kiillotus, harjattu kiillotus, hionta, suihkupuhallus, suihkupuhallus, tärinähionta

Tarkkuuslaitteistotarvikkeiden prosessointitekniikkaa käytetään joissakin päivittäisissä tarpeissa, erityisesti joissakin tuotteissa, jotka ovat helposti naarmuuntuvia ja purseutuvia. Kiillotus on vaihe, joka on ohitettava. Ei vain tuotteen ulkonäön ylläpitämiseksi, vaan myös käyttökokemuksen parantamiseksi.

5. ylimuovaus

Metallin upottaminen on muovipinnoitusprosessi. Kastaminen jaetaan kuumakastukseen ja kylmäkastukseen sen mukaan, tarvitseeko se lämmitystä. Kastuksen raaka-aineiden mukaan se voidaan jakaa nestekastukseen ja jauhekastukseen. Vastaava käsittely Se on jaettu nestekyllästyskäsittelyyn ja jauhekyllästyskäsittelyyn. Kylmäkyllästyslaitteisto on yleensä konepajatyyppinen. Koska kuumakyllästys vaatii pitkäkestoista lämmitystä, yleisissä maaperäisissä laitteissa on epätasainen lämpötila ja hidas lämpötilan nousu muutaman kuukauden kuluttua. Tällaisia ongelmia varten kastolaitteet on jaettu manuaalisiin, puoliautomaattisiin ja kokoonpanolinjan upotuskoneisiin sekä Keguanin putkilinjan päällystyslaitteisiin, joita käytetään erityisesti putkien pinnoittamiseen.